Kleinigkeiten können eine große Wirkung entfalten. Eine kleine Luftblase unter einem verlöteten BGA kann etwa zum Ausfall des Endprodukts führen. Durch die Komplexität der Baugruppen mit immer höherer Bauteildichte auf einem Board, stößt der bewährte Lötkolben indes schnell an seine Grenzen. Auch wenn altgediente Profis die Kunst des Lötens mit dem Lötkolben auf die Spitze treiben und in der Lage sind, QFN mit der Hand relativ präzise ausund wieder einzulöten, verbuchen Elektronikfertigungs- Dienstleister (EMS) eine steigende Nachfrage nach automatisierten, zuverlässigen und wiederholbaren Rework-Prozessen. Besondere Sorgfalt und eine große Portion Erfahrung sind gefragt. Immer mehr EMS bieten daher Rework/Repair als Dienstleistung an.

Baugruppenreparatur neu definiert

Entlöten, Reparieren, Einlöten, fertig. Ganz so einfach ist Rework in der Praxis meist nicht. Die steigende Komplexität von Platinen und Baugruppen stellt auch heute noch eine Herausforderung an Rework-Fachleute und deren Werkzeuge. Anwendungsorientierte, innovative Lösungen sind auch in diesem Umfeld der Schlüssel zum Erfolg. Das hat auch Martin erkannt und vor einigen Jahren die Rework-Produktfamilie Expert konzipiert, die mit einem sehr großen Anwendungsspektrum aufwartet. So lassen sich mit den halbautomatischen Hybrid-Reworksystemen kleinste 0201-Chips, BGAs, CSP- und QFN-Bauteile und auch Stecker oder Sockel prozesssicher reparieren. Die kompakt gestalteten Rework-Stationen ermöglichen neben dem Ein- und Auslöten auch das Entfernen von Restlot und Dosieren von Flussmittel oder Lotpaste.

Mittlerweile sind vier Modelle der halbautomatischen Serie erhältlich, die sich allesamt leicht auf die jeweilige Reparatursituation adaptieren lassen. Während das Modell Expert 10.6 IV für die Reparatur von CSPs auf kleinen Leiterplatten, wie etwa in Smartphones, ausgelegt ist, ist hingegen das Modell Expert 10.6 HV besonders für die Reparatur von BGA und QFN auf mittelgroßen Leiterplatten geeignet. Dafür kann die Variante Expert 10.6 HXV große Leiterplatten, wie sie für Server- oder Mainboards nötig sind, aufnehmen. Das größte aller Expert-Systeme ist die Station Expert 10.6 HXXV. Damit lassen sich besonders große Leiterplatten mit Abmaßen von 530 mm x 710 mm reparieren. Das verarbeitbare Bauteilspektrum reicht dabei von BGA, CSP, SO und QFN über Sockel und Stecker bis hin zum Schirmbecher, wobei der Formfaktor von 0804 bis 48 mm x 48 mm reicht.

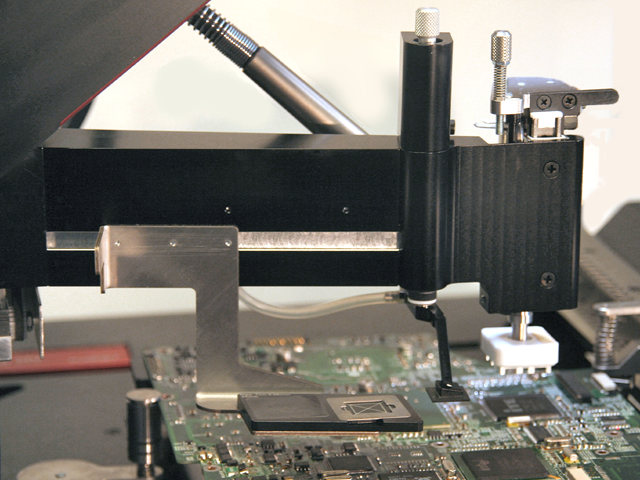

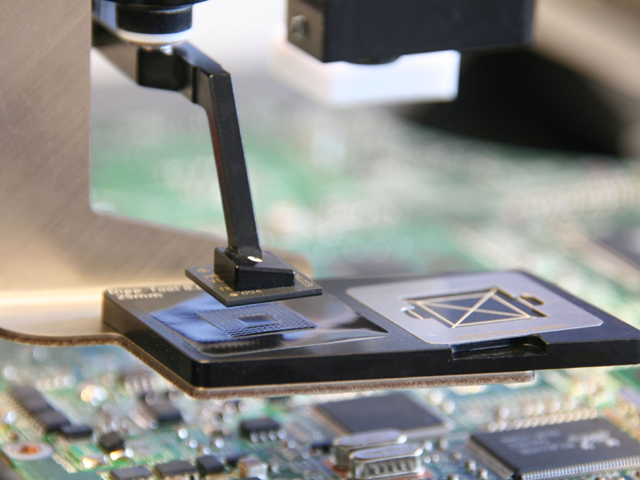

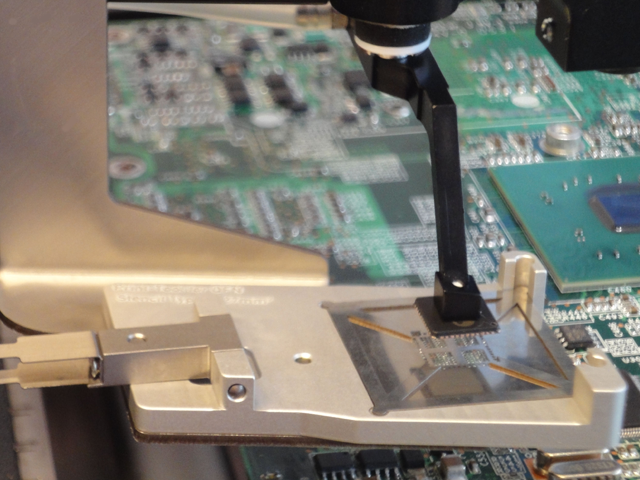

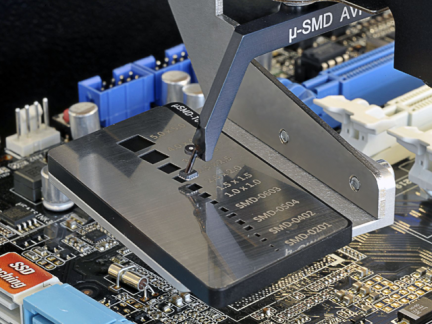

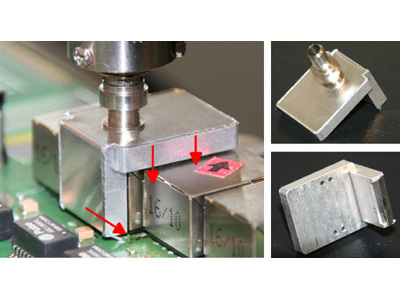

Alle Systeme wurden um funktionelle Module ergänzt, die den gestiegenen Anforderungen der modernen Leiterplattenreparatur Rechnung tragen. So wird im Allgemeinen immer mehr Wert auf benutzerunabhängige Prozessabläufe gelegt, wodurch anspruchsvolle Prozesse zu leicht lösbaren Aufgaben werden. Für mehr Komfort sorgen daher drei Neuerungen: Das Abholen der Bauteile vom Tray (Bild 1), das Prozessieren von mit Lotpaste bedruckter QFNs (Bild 2) und das Dippen in Flußmittel (Bild 3). Motivation für diese Neuerungen ist es, für Anwender alle erforderlichen Prozessschritte so einfach und bequem wie möglich zu gestalten, ohne die hohen Anforderung an Präzision und Qualität zu schmälern.

Für das Installieren der neuen Module in die Maschine wurde eine spezielle Aufnahme am Kameraarm des AVP eingebaut. Diese Aufnahme lässt sich einfach und schnell unter die Bestückpipette schieben und nach der Bauteilübergabe wieder in eine Parkposition zurückfahren. In die Aufnahme kann das μSMD-Modul eingelegt werden, mit dem selbst kleinste Bauteile leicht handhaben lassen. Weiterhin ist es möglich, mit dem Dipping-Modul die Lötballs eines BGA mit einer definierten Menge von Flussmittel zu benetzen. Ein drittes Modul – dem QFN Printer – erlaubt es QFN-Bauteile zu bedrucken, um diese sofort mit dem AVP-System präzise auf die Leiterplatte zu platzieren.

Klassische Ansätze, um solche Aufgaben zu lösen, verwenden meist ein Portalsystem und bewegen motorisiert einen Montagekopf zu den unterschiedlichen Prozessstationen. Dagegen hat Martin diese Unterprozesse praktisch und einfach in ihr Expert-Platziersystem integriert. Über unterschiedliche Werkzeugeinsätze lassen sich die Prozessschritte schnell einrichten. Das Arbeiten mit den Werkzeugen ist ohne Softwareprogrammieraufwand.

Schonende und effiziente Reparatur

Dreh- und Angelpunkt ist die richtige Temperatur zum richtigen Zeitpunkt. Durch die Hybrid-Technologie der Geräte wird eine homogene Temperaturverteilung von ±10 C° bei 120 °C erreicht, die bei Riesenboards mit einer Größe von bis zu 530 mm x 710 mm einen schonenden Reparaturvorgang ermöglicht. Dafür sorgt die hybride Kombination aus Infrarotstrahlung und Heißgas. Während die Infrarotstrahlung sich rasch aufheizen kann, verteilt das Heißgas die Wärme effizient unter die Platine. Der Clou: Die Konvektionsströmung wirkt lediglich unterstützend. Überdies kann der Anwender die Infrarotstrahler einzeln ein- und ausschalten. Mit dieser Segmentierung wird die Heizung sehr flexibel, denn es lassen sich mit ihr unterschiedlich große und beliebig geformte Leiterplatten homogen aufwärmen. Die Heizraten liegen bei 2,5° K/s und die Temperatur kann auf ± 2 °C genau eingestellt werden.

Der Energieeintrag in das SMT-Bauteil von oben erfolgt grundsätzlich über Heißgas. Durch den Einsatz von hybrider Unterheizung und Heißluft von oben wird die Wärme effizient für den Reworkprozess bereitgestellt. Die Heißluft-Systeme erreichen eine Temperatur von 450 °C. Je nach Modell stehen Unterheizungen zwischen 110 W und 10.000 W zur Verfügung.

Präzision im Visier

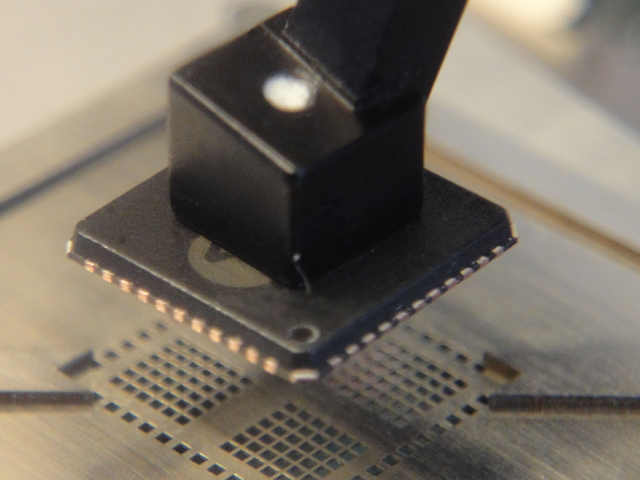

AVP steht für Advanced Vision Placement und bedeutet die softwaregestützte, anwenderunabhängige Platzierung der Bauelemente. Der Anwender markiert lediglich die Eckpunkte des Bauelements mit der Maus auf dem Monitor und das System übernimmt das Ausrichten und Ablegen des Chips automatisch. Darüber hinaus ist die exakte Platzierung der Bauteile auf die Leiterplatte sichergestellt: Denn das eigens entwickelte Verfahren reduziert Ablagefehler auf ein Minimum. Hat das System mittels Software die zuvor markierten Eckdaten ausgewertet, senkt sich die Pipette mit dem Bauteil in Richtung Leiterplatte, um etwa 2 mm über dieser zum Stillstand zu kommen. Ab diesem Moment wird mittels einer hochauflösenden Farbkamera mit LED-Ringbeleuchtung durch Software-Algorithmen feinjustiert. Der Anwender kann den Platzierprozess auf einem großen Bildschirm live mitverfolgen und jederzeit eingreifen. Für unterschiedlich große Bauteile, sei es von μSMD bis hin zu BGAs, stehen drei Objektive mit festen Vergrößerungswerten zur Verfügung.

Intuitive Software-Plattform

Die Lötsoftware Easy Solder wurde überarbeitet und begleitet den Anwender durch den gesamten Prozess. Eine Erleichterung ist der Auto-Profiler: Es erstellt für das Ein- und Auslöten ein Profil aus wenigen Eckpunkten und den Messwerten von zwei Temperatursensoren. Die Software ist so ausgeklügelt, dass sie die Halteleistung um ein Drittel zu senken vermag und gleichzeitig die Temperatur auf Soll-Maß hält, ohne dabei zu überschwingen. Für Dokumentationszwecke ermöglicht die Reportfunktion das Erstellen von Protokollen.